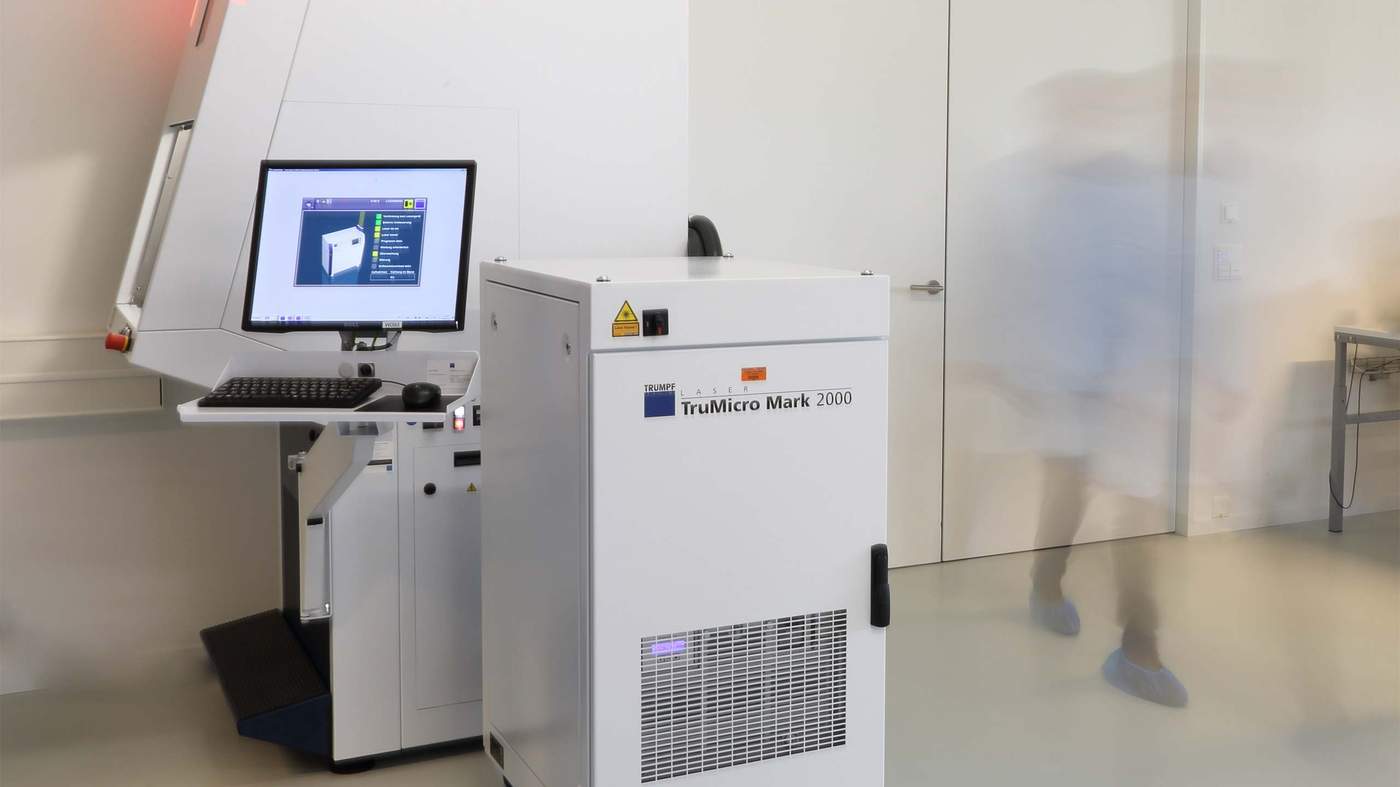

Die Markiereinheit TruMicro Mark 2000, welche nun bei Wyon steht, verfügt über eine spezielle Laserquelle, nämlich einen Ultrakurzpulslaser (UKP) der TruMicro Serie 2000. Dank dieser so genannten kalten Laserbearbeitung mit Pulsen im Piko- und Femtosekundenbereich und Pulsspitzenleistungen von 0,5 MW, ist er wie zugeschnitten auf das Einsatzgebiet der Medizintechnik, denn dort werden korrosionsbeständige Markierungen gefordert. «Und diese Korrosionsbeständigkeit bekommen wir mit der TruMicro Mark 2000 dank des kalten Abtragens von Material ohne Mühe hin; und dies, wenn es sein müsste in einer Mikrobeschriftung in der Grössenordnung von einigen hundertstel Millimetern», sagt Uwe Bernholz, der bei Wyon Leiter der Gruppe Konstruktion und Mitglied im technischen Ausschuss ist.

«Eine Schrifthöhe von einem halben Millimeter? Kein Problem mit der TruMicro Mark 2000», sagt Uwe Bernholz.

Bei den Mini-Akkus von Wyon oder den Stückträgern wird oft ein ein Millimeter kleines Firmenlogo eingefügt und die Schrifthöhe für die Seriennummer beträgt rund einen halben Millimeter. «Alles kein Problem mit dem TruMicro Mark 2000», sagt Bernholz.

Ob Seriennummer, Data-Matrix-Codes zur Rückverfolgung, Mikrobeschriftungen oder feine Grafiken mit höchster Qualität: Art und Form der Markierung sind keine Grenzen gesetzt. Und über einen weiteren Vorteil verfügt das Markieren mit der TruMicro Mark 2000: Die korrosionsfreien Markierungen können tiefschwarz gestaltet werden. Denn durch die Bearbeitung mit dem Laser wird eine deutliche Farbänderung am Metall hervorgerufen und zwar bis hin zu einem dunklen Schwarzton. Dieses so genannte «Black Marking» ist mitunter ein Qualitätsmerkmal, denn die Sichtbarkeit ist deutlich besser und aus jedem Blickwinkel stabil. Ausserdem ergibt das Black Marking ein starker Kontrast und eine sehr matte Erscheinung ohne Reflexion. Uwe Bernholz ist begeistert von der Qualität: «Wir sind ein Hightech-Unternehmen, das Wert auf höchste Qualität legt. Das soll man an jedem Detail erkennen.»

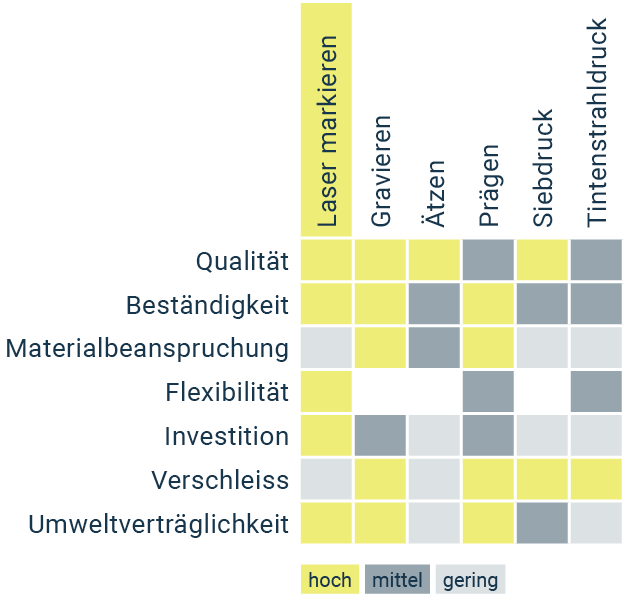

Vorteile gegenüber anderen Verfahren

Eine schlüsselfertige Lösung

Bei der TruMicro Mark 2000 handelt es sich um eine Komplettlösung, die sich zusammensetzt aus der TruMark Station 5000 und der TruMicro Serie 2000. Es ist eine schlüsselfertige Lösung mit Markiersoftware, Sicherheitsfeatures, Absaugung, Scanner und Optiken. Sie ist leicht zu bedienen und selbst die Ablaufprogramme können nach einer kurzen Schulung erstellt werden. «Trumpf hatte ausserdem mit uns die Prozesse von Anfang an so optimiert, dass wir gleich in einem evaluierten Prozessfenster starten konnten», sagt Bernholz. «Wenn wir den Prozess oder die Beschriftung nun ändern wollen, können wir das ohne Probleme eigenständig erledigen.»

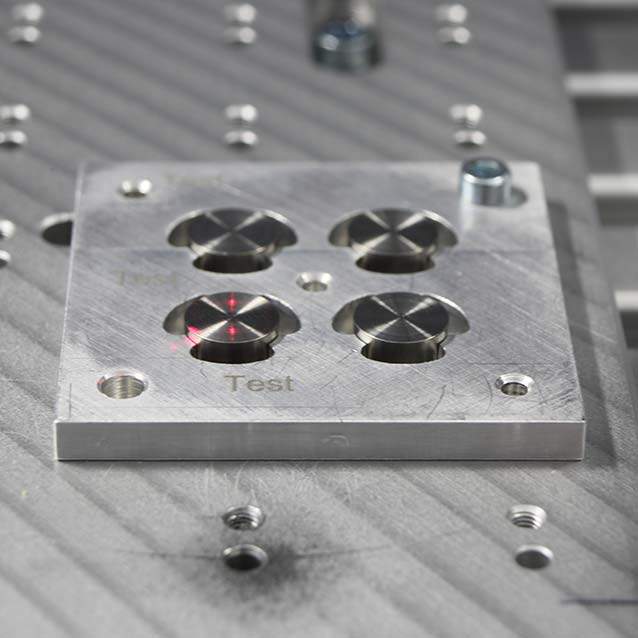

Bei Wyon ist das Markieren normalerweise ein einfacher Prozess, der fast am Ende aller Bearbeitungsschritte stattfindet. Uwe Bernholz erklärt ihn so: «Die Batterien kommen bei uns von den vorhergehenden Bearbeitungsschritten wie Assemblieren und den Prüftests zum Beschriftungsprozess. Wir laden die Akkus dort auf Stückträgern, die mehrere Batterien beinhalten.

Für einen Markiertest eingelegt:

Ein Stückträger mit vier Batteriehaltern.

Anhand der codierten Stückträger werden aus der Datenbank die Daten für die Beschriftung eingelesen, diese werden dynamisch generiert für das Laserfile und schon können die individuellen Markierungen auf die einzelnen Batterien gelasert werden.

Danach kommen die Stückträger aus dem Bearbeitungsbereich und die markierten Batterien stehen allenfalls für weitere Test zur Verfügung und werden danach verpackt und versendet.»

Eine markierte Batteriehalterung. Ihr Durchmesser beträgt 9 mm. Die Schriftgrösse der Seriennummer: 0,5mm. Auffällig ist der starke Kontrast beim Black Marking. (Bild: Trumpf)

Die Vorteile beim Markieren, auf die Wyon nun zählen kann, ergeben sich zum Grossteil durch die im TruMicro Mark 2000 eingesetzte Laserquelle, dem Ultrakurzpuls-Laser. Dieser wurde auch schon als Superwerkzeug bezeichnet, denn er arbeitet mit Laserpulsen von wenigen Piko- und Femtosekunden, womit sich Materialien praktisch ohne thermische und mechanische Beeinflussung effizient bearbeiten lassen. Der Laserpuls – und damit die Dauer des Eintrags ist so kurz, dass ein Temperaturausgleich zwischen den Elektronen und zugehörigen Atomen vermieden werden kann. Das Material verdampft abrupt.

Das ist auch dann von Vorteil, wenn, wie bei der Firma Wyon, empfindliche Elektronik im Spiel ist: Es besteht keine Gefahr, dass sie beschädigt werden könnte.

- Material sublimiert, bevor die Umgebung aufheizt

- Feine Kanten und Flächen sind das Ergebnis

- Keine Deformation und Mikrorissbildungen

- Alle Materialien können bearbeitet werden

Das Bessere – der Feind des Guten

Der Ultrakurzpulslaser von Trumpf – der bereits im 2013 mit dem deutschen Zukunftspreis ausgezeichnet wurde – ist ein Universalwerkzeug. Er wird bei der Firma Trumpf in verschiedenen Ausführungen auch in anderen Produkten eingesetzt. Die Anwendungsgebiete sind vielseitig und gehen von Mikrobohrungen über das Abtragen dünnster Schichten bis zum Schneiden von Kunststofffolien und der Modifizierung tribologischer Eigenschaften.

Die erweiterten Bearbeitungsmöglichkeiten könnten definitiv auch bei Wyon in Zukunft ein Thema werden. Denn die Batterien dürften in Zukunft noch kleiner werden und nicht nur für das Markieren braucht es immer genauere und präzisiere Werkzeuge, sondern auch für andere Bearbeitungsprozesse.

«Wir wollen nichts ausschliessen», meint CEO Paul Wyser, «denn wir gehen nach dem Motto vor: Das Bessere ist der Feind des Guten. Und mit dem neuen Markiersystem haben wir diesen Schritt vom Guten zum Besseren auch wieder getan. Wenn wir eine neue Technologie haben können, die besser ist, dann nehmen wir sie – und am liebsten verbessern wir sie selber noch weiter.» Man sei bei Wyon richtige Tüftler, meint auch Uwe Bernholz und verweist auf den Maschinenpark in Steinegg, wo kaum Standardmaschinen stehen. «In der Regel alles Marke Eigenbau», sagt Bernholz, «eine der wenigen Ausnahmen ist das Markiersystem TruMicro Mark 2000.»